Zastosowanie inteligentnego systemu załadunku worków samochodowych w przemyśle cementowym

Zastosowanie inteligentnego systemu załadunku w przemyśle cementowym

Ręczne ładowanie cementu workowanego jest niezwykle szkodliwe dla zdrowia ludzkiego, dlatego konieczne jest zastąpienie siły roboczej automatycznymi rozwiązaniami załadunkowymi. W ten sposób powstał inteligentny system załadunku. Niniejszy artykuł przedstawia przede wszystkim strukturę, cechy funkcjonalne, sposób działania, podstawową technologię, zastosowanie rynkowe i inne aspekty inteligentnego systemu załadunku cementu workowanego w hali pakowania cementowni.

Zrozumiećnt ładowanie systemu solutizalety i funkcje

W cementowniach istnieją dwa główne tryby ładowania: ładowanie offline i ładowanie online.

1. Ładowanie offline

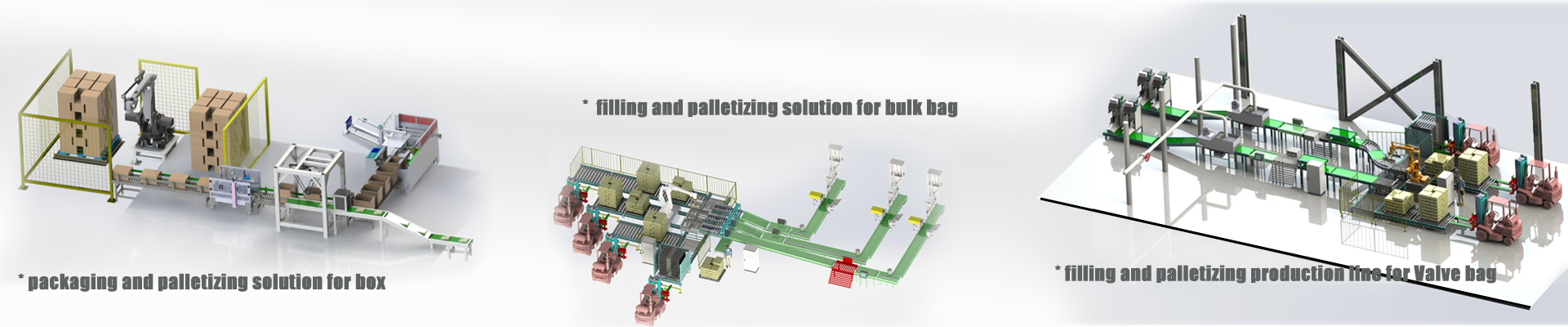

Załadunek offline odnosi się do miejsc, w których wymagana jest ciągła produkcja lub przesunięcie szczytów produkcji, tzn. w przypadku braku zleceń wysyłkowych klienci sami zajmują się produkcją opakowań i paletyzacją na paletach; po paletyzacji są one składowane w magazynie. Po otrzymaniu zamówienia od klienta, produkty z magazynu są sprzedawane w pierwszej kolejności. W tym momencie klienci mogą sprzedawać całe palety lub depaletować całą paletę. Po depaletyzacji produktów do worków luzem, produkty w workach luzem są transportowane do automatycznego robota załadowczego za pomocą linii przenośnikowej. Automatyczny robot załadowczy automatycznie ładuje zgodnie z zamówieniem klienta. Po zakończeniu załadunku pojazd opuszcza pas. Konkretny scenariusz zastosowania przedstawiono na rysunku 1.

2. Ładowanie online

Załadunek online oznacza, że po dotarciu pojazdu na linię załadunkową klient uruchamia maszynę pakującą, a następnie pakuje produkty w worki zbiorcze. Po zakończeniu pakowania w worki zbiorcze, zapakowane produkty są przesyłane do robota załadowczego za pomocą linii przenośnikowej, a robot automatycznie załadowuje pojazd zgodnie z zamówieniem klienta. Po zakończeniu załadunku pojazd opuszcza linię. Szczegółowy scenariusz zastosowania przedstawiono na rysunku 2.

Należy zauważyć, że niezależnie od tego, czy chodzi o załadunek offline, czy online, głównym inteligentnym robotem załadowczym w tym rozwiązaniu jest ten sam system. W rzeczywistych zastosowaniach załadunek offline i online są również zintegrowane z tym samym, rozbudowanym systemem, co może dodatkowo zwiększyć stopień wykorzystania inteligentnego systemu załadowczego. Inteligentny system załadowczy składa się z zautomatyzowanych maszyn, oprogramowania, systemu detekcji pojazdów, analizy wideo oraz systemu odpylania. Maszyny zastępują personel w wykonywaniu prac fizycznych o dużym obciążeniu; system odpylania zapewnia czystość i brak pyłu podczas całego procesu załadunku; system oprogramowania jest mózgiem całego produktu. Dzięki przepływowi danych, interwencja człowieka jest ograniczona, co czyni cały produkt bardziej inteligentnym, bezpiecznym i sterowalnym. Tryb działania jest następujący: Po dotarciu pustego samochodu ciężarowego do wyznaczonego miejsca, nie musi się on poruszać. Inteligentny system załadowczy automatycznie identyfikuje model pojazdu na podstawie całkowitej masy ładunku pchanego przez system zamówień, a następnie automatycznie układa stos ładunkowy zgodnie z rozmiarem wózka. Maszyna ładująca automatycznie pakuje i ładuje gotowy produkt. Maszyna ładująca jest wyposażona w dwie metody liczenia: detekcję podczerwieni i liczenie mechaniczne. Interfejs systemu magazynowego jest zarezerwowany. Po zakończeniu załadunku, wyświetlane są komunikaty głosowe i ekranowe, a ciężarówka odjeżdża. Widać, że inteligentny system załadunku może zasadniczo realizować bezpyłową, cyfrową i bezobsługową pracę cementowni.

Poniżej przedstawiono przykład inteligentnego systemu załadunku opracowanego i wyprodukowanego przez firmę Bremetz (Shandong) Machinery Co., Ltd. (dalej „Bremetz”) w celu przedstawienia cech funkcjonalnych tego typu produktu.

Wydajność załadunku: 2000-2400 paczek/godzinę.

Wydajność depaletyzacji pojedynczej grupy: 1000-1200 opakowań/godzinę; wydajność całkowita: 2000-2400 opakowań/godzinę.

Wysokość przejazdu pojazdu: 4 metry.

Specyfikacja załadunku: całkowita długość pojazdu 4-17,5 metra, szerokość pojazdu 1,6-2,8 metra.

Zastosowania: pojazdy szynowe, pojazdy z prętami stalowymi (maksymalna dokładność rozpoznawania prętów stalowych przez obecny sprzęt do skanowania pojazdów wynosi 5 mm), pojazdy o niestandardowych kształtach, pojazdy z platformą, trójkołowce i inne pojazdy z możliwością zmiany kształtu.

System maszyny ładującej jest połączony z kartą fabryczną poprzez sieć Ethernet, co umożliwia automatyczne zbieranie informacji o zamówieniu i przesyłanie ich na kartę po jego realizacji, redukując w ten sposób liczbę personelu biorącego udział w procesie załadunku.

System maszyny ładującej realizuje sterowanie współbieżne z maszynami pakującymi, paletyzatorami i innymi urządzeniami procesowymi poprzez sieć Ethernet, co pozwala na lepszą automatyzację procesu załadunku.

Po przybyciu pojazdu, trójwymiarowy radar laserowy ładowarki automatycznie skanuje pojazd, automatycznie pobiera jego położenie i rozmiar przedziału, automatycznie oblicza rodzaj ułożenia ładunku i automatycznie ładuje pojazd.

System ładowarki jest wyposażony w system identyfikacji, który wykrywa informacje o rozmiarze, orientacji przestrzennej i położeniu drążka łączącego w aktualnej komorze ciężarówki. Dane te są przesyłane do systemu sterowania, co umożliwia adaptacyjne dostosowywanie systemu ładowania. System skanowania wizualnego służy do automatycznej identyfikacji długości, szerokości, wysokości i innych danych pojazdu oraz automatycznego generowania wszystkich danych (w tym danych dotyczących układania), aby uniknąć zmiany położenia drążka łączącego.

Całkowicie automatyczna ładowarka wyposażona jest w funkcję blokady umożliwiającą zablokowanie całej linii przesyłowej.

Ładowarka jest sprzężona z manipulatorem linii pakującej. W przypadku zatrzymania lub awarii ładowarki, manipulator linii pakującej automatycznie przełącza się w tryb układania palet. Podczas załadunku pojazd musi się nie poruszać, a ładowarka automatycznie rusza w celu załadunku.

Centrum danych: udostępnianie dużych zbiorów danych oryginalnemu systemowi kolejkowania logistycznego, systemowi SAP, systemowi informacji logistycznej cementowni oraz otwartym interfejsom danych.

System sterowania: Wysoce inteligentny, automatycznie oblicza metodę układania cementu w zależności od aktualnej sytuacji pojazdu.

Zdalne sterowanie i udostępnianie danych: całodobowy zdalny monitoring oraz dokowanie systemu danych i udostępnianie ich w czasie rzeczywistym.

W pełni automatyczna ładowarka jest wyposażona w licznik, który umożliwia ustawienie zadanej objętości załadunku. Po osiągnięciu zadanej wartości, ładowarka posiada funkcję parkowania podnośnika.

Po zakończeniu załadunku kierowca otrzyma sygnał dźwiękowy i świetlny przypominający o konieczności odjazdu. System oferuje funkcję segmentowego załadunku, niskiego położenia worków, zapobiegania ich przesuwaniu się i schludnego układania.

Umożliwia mieszany załadunek różnych rodzajów produktów cementowych. Urządzenie zapewnia miejsce na wielokrotny załadunek lub załadunek ręczny.

Do załadunku worka używane są dwa manipulatory, a układ napędowy każdego z nich wyposażony jest w dwie przekładnie łańcuchowe (jak pokazano na rysunku 3). Łańcuch dobierany jest zgodnie z zasadą podwójnej redundancji, co oznacza, że pojedynczy łańcuch może sprostać obciążeniu czynnemu manipulatora, zapewniając normalny załadunek i transport. W skrajnych przypadkach, takich jak zerwanie łańcucha, ładowarka może kontynuować załadunek po usunięciu uszkodzonego łańcucha, a następnie dobrać czas konserwacji w zależności od rzeczywistej sytuacji transportowej.

Wysokość umieszczania worków jest niska, maksymalny skok podnoszenia manipulatora wynosi 1,2 metra, a stanowisko odbioru worków może maksymalnie wysunąć wózek, aby umieścić materiał. Wysokość umieszczania worków nie przekracza 40 cm, układanie jest równomierne, a wskaźnik uszkodzeń worków wynosi mniej niż 1‰.

Architektura techniczna inteligentnego systemu załadunku

System wykrywania pojazdów

Istnieje wiele typów ciężarówek do załadunku cementu, w tym trójkołowce, ciężarówki z platformą, ciężarówki typu C, ciężarówki wklęsłe, naczepy, ciężarówki z wysokimi burtami, ciężarówki z platformą itp. W obliczu tak wielu modeli pojazdów, ręczny pomiar stanowi oczywiście ogromne obciążenie pracą. System detekcji wykorzystuje radar skanujący linię laserową, który może skanować pojazd we wszystkich kierunkach bez martwych pól, konwertować zeskanowane dane na dane w chmurze punktów 3D i obliczać odpowiedni algorytm w celu uzyskania modelu pojazdu oraz długości, szerokości, wysokości i innych danych dotyczących nadwozia. Dokładność pomiaru może sięgać 5 mm, a modele pojazdów obejmują wszystkie obecne modele pojazdów do transportu cementu w workach. Oznacza to, że inteligentny system załadunku charakteryzuje się bardzo wysoką powtarzalnością w zakresie detekcji pojazdów. Charakterystyka działania systemu pomiaru obrotu i pochylenia 3D jest przedstawiona na rysunku 4.

2.System przewidywania usterek

Podstawą przemysłowego Internetu Rzeczy (IPR) jest gromadzenie danych o sprzęcie. System przewidywania usterek jest wyposażony w ponad dziesięć rodzajów czujników. Dzięki zainstalowaniu bramy IPR, dane o sprzęcie i czujnikach są gromadzone w czasie rzeczywistym. Zebrane dane są przesyłane do bazy danych szeregów czasowych w chmurze. W połączeniu z danymi z modułów zarządzania sprzętem i materiałami, każdy komponent sprzętu jest analizowany w czasie rzeczywistym; zasoby chmury obliczeniowej są wykorzystywane do przeprowadzania obliczeń big data na danych historycznych w celu uzyskania aktualnego wykresu trendów żywotności każdego komponentu. W przypadku komponentów, które uległy awarii lub są bliskie awarii, wysyłane są terminowe powiadomienia alarmowe, co zapewnia terminową konserwację i naprawę sprzętu bez wpływu na zadania związane z załadunkiem. Platforma zarządzania eksploatacją i konserwacją inteligentnego systemu załadunku jest przedstawiona na rysunku 5.

3. Inne podstawowe funkcje

(1) Inteligentny system ładowania jest w pełni przydatny do różnych typów worków z cementem, jak pokazano na rysunku 6.

2) O ile system jednokartowy otwiera interfejs, można go bezproblemowo połączyć z systemem wysyłkowym zakładu pakowania w cementowni. Jednocześnie system załadunku można połączyć z maszynami pakującymi, maszynami do wkładania worków, zsuwniami obrotowymi i innymi urządzeniami, aby uzyskać kontrolę nad całym systemem.

(3) Obecnie wiele maszyn pakujących w cementowniach jest używanych od wielu lat, dlatego też typy worków produkowanych przez te maszyny są stosunkowo skomplikowane i obejmują różne nietypowe typy worków, takie jak worki ciągłe, worki poziome, worki w kształcie litery T itp. Aby rozwiązać te problemy i zapewnić stabilność pracy systemu załadunku, inteligentny system załadunku jest również wyposażony w jednostkę przetwarzania nieprawidłowości worków, jak pokazano na rysunku 7.

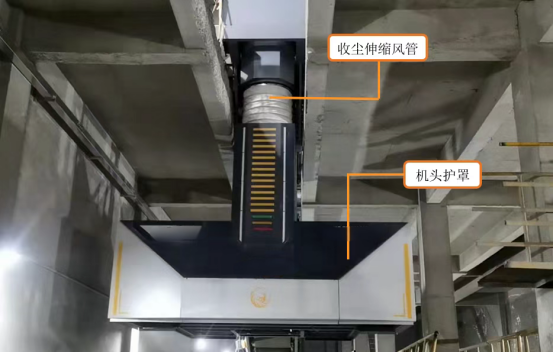

(4) Metoda zbierania pyłu: zaprojektuj całkowicie zamkniętą przestrzeń jako przestrzeń zbierania pyłu wewnątrz robota paletyzującego i w zakresie jego ruchu (tj. przestrzeń bezpośrednio nad obszarem upuszczania worków) i zbieraj pył do systemu zbierania pyłu poprzez rurę zbierającą pył.

(5) Szafa sterownicza elektryczna ma konstrukcję wodoszczelną i pyłoszczelną o stopniu ochrony IP54. Jest wyposażona w specjalny klimatyzator. Rozprowadzanie ciepła w szafie odbywa się poprzez wewnętrzną cyrkulację powietrza, izolując środowisko pyłu na zewnątrz szafy. Okablowanie i gwinty są wykonane z „płytki przepustowej” oraz złącza lotniczego. Szafa sterownicza spełnia normę ochrony IP54. Szafa sterownicza elektryczna jest wyposażona w zacisk uziemiający. Podczas produkcji i montażu szafy sterowniczej zastosowano korytko kablowe z przodu płyty głównej. Elementy w szafie są łatwe w konserwacji. W szafie sterowniczej znajduje się skrzynka do umieszczania danych, która ułatwia dostęp do danych i zapobiega gromadzeniu się kurzu. Na wyjściu okablowania z szafy sterowniczej zainstalowano osłonę przeciwpyłową. Jak pokazano na rysunku 10

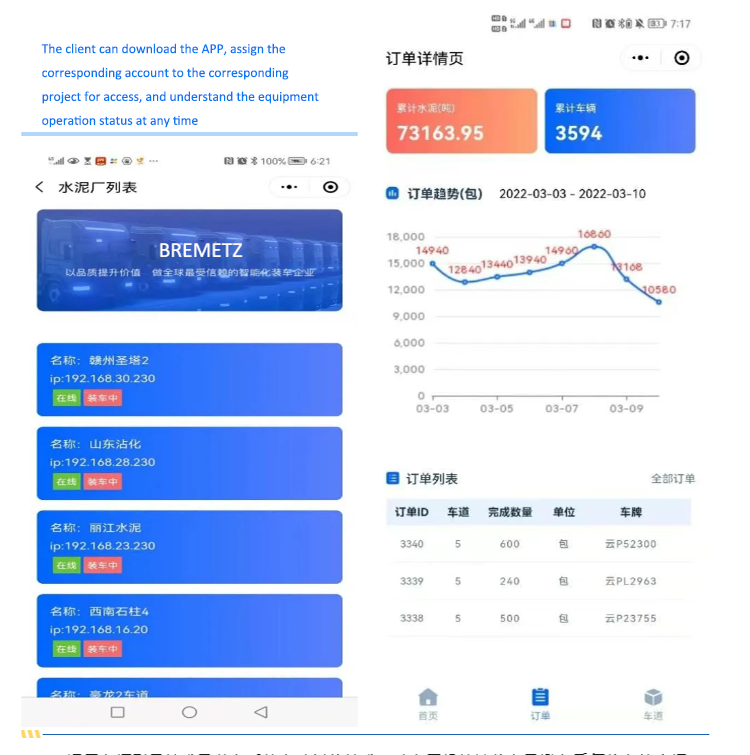

(6) Opracowanie mobilnej aplikacji i zastosowanie technologii cyfrowego bliźniaka umożliwi fabrykom monitorowanie stanu pracy sprzętu, postępu załadunku i ilości załadunku w dowolnym momencie.

(7) Technologia prowadzenia pojazdu i automatyczna korekta zboczenia w systemie załadunku pomagają kierowcy szybko zaparkować i uniknąć problemów z wielokrotnym parkowaniem. Gdy pojazd jest zaparkowany w odległości 15 cm od lewej lub prawej strony, sprzęt nadal może osiągnąć normalny poziom załadunku. Jak pokazano na rysunku.

Ponadto, aby dostosować się do różnych modeli wagonów, automatyczny sprzęt załadowczy firmy Bremetz jest stale udoskonalany i został zmodernizowany do modelu BSBL-400, który może obsługiwać wszystkie otwarte modele wagonów i typy worków. System załadunku nadaje się również do załadunku produktów w workach, takich jak mąka, mocznik, nawóz potasowy, nawóz fosforanowy, nawozy, pasze, proszki chemiczne itp.

W jakich branżach sprawdzają się ładowarki samochodowe?

Ładowarki do worków na ciężarówki, znane również jakoładowarki taśmowe montowane na ciężarówkachLubsystemy obsługi worków, zostały zaprojektowane w celu automatyzacji i usprawnienia załadunku i rozładunku towarów w workach na ciężarówki. Są szeroko stosowane w branżach, w których przetwarzane są duże ilości produktów w workach, co poprawia wydajność i redukuje nakład pracy ręcznej. Oto główne branże, w których najczęściej stosuje się ładowarki workowe na ciężarówki:

1.Rolnictwo i przetwórstwo zboża

Załadunek workównawozy, nasiona, pasze dla zwierząt i zboża (np. ryż, pszenica, kukurydza).

Używany w silosy, spichlerze i centra dystrybucji produktów rolnych.

2.Jedzenie i napoje

Obsługiwanie mąka, cukier, sól, ziarna kawy, mleko w proszku i inne pakowane produkty spożywcze.

Powszechne w zakłady przetwórstwa żywności, magazyny i centra dystrybucyjne.

3.Przemysł budowlany i cementowy

Załadunek worki z cementem, piaskiem, gipsem i innymi materiałami budowlanymi.

Pomaga wtransport luzem na place budowy lub do dystrybutorów detalicznych.

4.Przemysł chemiczny i nawozowy

Transportowanie proszki chemiczne, nawozy i surowce przemysłowepakowane w torby.

Zapewnia bezpieczny i bezpyłowy załadunekpotencjalnie niebezpiecznych materiałów.

5. Logistyka i magazynowanie

Używany w centra dystrybucyjne, terminale towarowe i węzły logistycznedo załadunku/rozładunku towarów w workach.

Poprawia prędkość załadunku i zmniejsza koszty pracyw operacjach łańcucha dostaw.

6.Handel detaliczny i hurtowy

Ułatwia szybkie ładowanieworkowane towary konsumpcyjne(np. karmy dla zwierząt, węgla drzewnego, detergentu) na ciężarówki dostawcze.

Główne zalety ładowarek do worków samochodowych

Szybsze ładowanie/rozładowywaniew porównaniu do pracy ręcznej.

Zmniejsza obciążenie fizyczne i ryzyko kontuzjidla pracowników.

Minimalizuje uszkodzenia produktu(np. podarte torby, rozlanie).

Możliwość dostosowania do różnych rozmiarów ciężarówek i typów toreb(np. worki 25 kg, 50 kg).